Vom Stoppuhr-Marathon zur stabilen Prozesszeit

Wie Sie die früheste stabile Soll-Zeit objektiv und auditierbar bestimmen

Wer Prozesse optimieren will, kommt um eine Frage nicht herum:

Wie lange dauert ein Prozess wirklich – und ab wann ist diese Zeit „stabil“ genug, um als Soll-Zeit zu gelten?

In der Praxis sieht man häufig noch klassische Ansätze:

- Es wird eine feste Anzahl von Messwiederholungen definiert (z.B. 30 oder 50 Zyklen).

- Ausreißer werden „nach Gefühl“ entfernt.

- Am Ende bildet man einen Durchschnitt – und erklärt diesen zur Soll-Zeit.

Das Problem:

Dieser Ansatz ist weder wirklich robust, noch auditierbar. Und er ignoriert die entscheidende Frage:

Ab welchem Zeitpunkt ist der Prozess überhaupt stabil?

Genau hier setzt unser Ansatz an.

Stabile Prozesszeit

Der Kern der Idee: Nicht „wie oft“, sondern „ab wann stabil?“

Statt eine willkürliche Anzahl an Wiederholungen zu definieren, betrachten wir den Prozess dynamisch:

- Wir messen den Prozess mehrfach hintereinander.

- Wir beobachten, wie sich die Zeiten entwickeln.

- Wir suchen gezielt den Zeitpunkt, ab dem sich der Prozess eingeschwungen hat – also im frühesten stabilen Zustand ist.

Der Vorteil:

- Es gibt keine statische Vorgabe wie „mindestens 50 Messungen“.

- Die Messung endet dann, wenn der Prozess nachweislich stabil ist – nicht früher, aber auch nicht unnötig später.

Das spart Aufwand, erhöht die Datenqualität und macht Ihre Soll-Zeiten belastbarer.

Die Ermittlung

So funktioniert die Ermittlung der frühesten stabilen Soll-Zeit

Im Hintergrund nutzen wir robuste statistische Methoden (z.B. den Hampel-Filter und gleitende Median-Betrachtungen), aber das Prinzip ist auch für Nicht-Statistiker leicht nachvollziehbar:

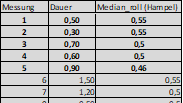

1. Standardisierte Messroutine

- Für jeden Prozess wird eine definierte Messroutine festgelegt (Mess-Template).

- Pro Vorgang werden mindestens m Messungen durchgeführt (z.B. 15–20), um ein erstes Bild zu bekommen.

- Alle Messungen erfolgen nach klaren Regeln: gleiche Rahmenbedingungen, gleiche Definition des Prozessbeginns/-endes etc.

2. Ausreißer robust erkennen und entfernen

Einzelne Ausreißer (Störungen, Unterbrechungen, Tippfehler bei manueller Erfassung) sollen nicht die Soll-Zeit verzerren.

Deshalb:

- Statt einfach nur den Durchschnitt zu bilden, orientieren wir uns am Median (robust gegenüber Ausreißern).

- Werte, die „zu weit“ vom Median entfernt liegen, werden als Ausreißer markiert und nicht zur Bestimmung der Soll-Zeit herangezogen.

Das passiert nach klaren, dokumentierbaren Regeln – nicht nach Bauchgefühl.

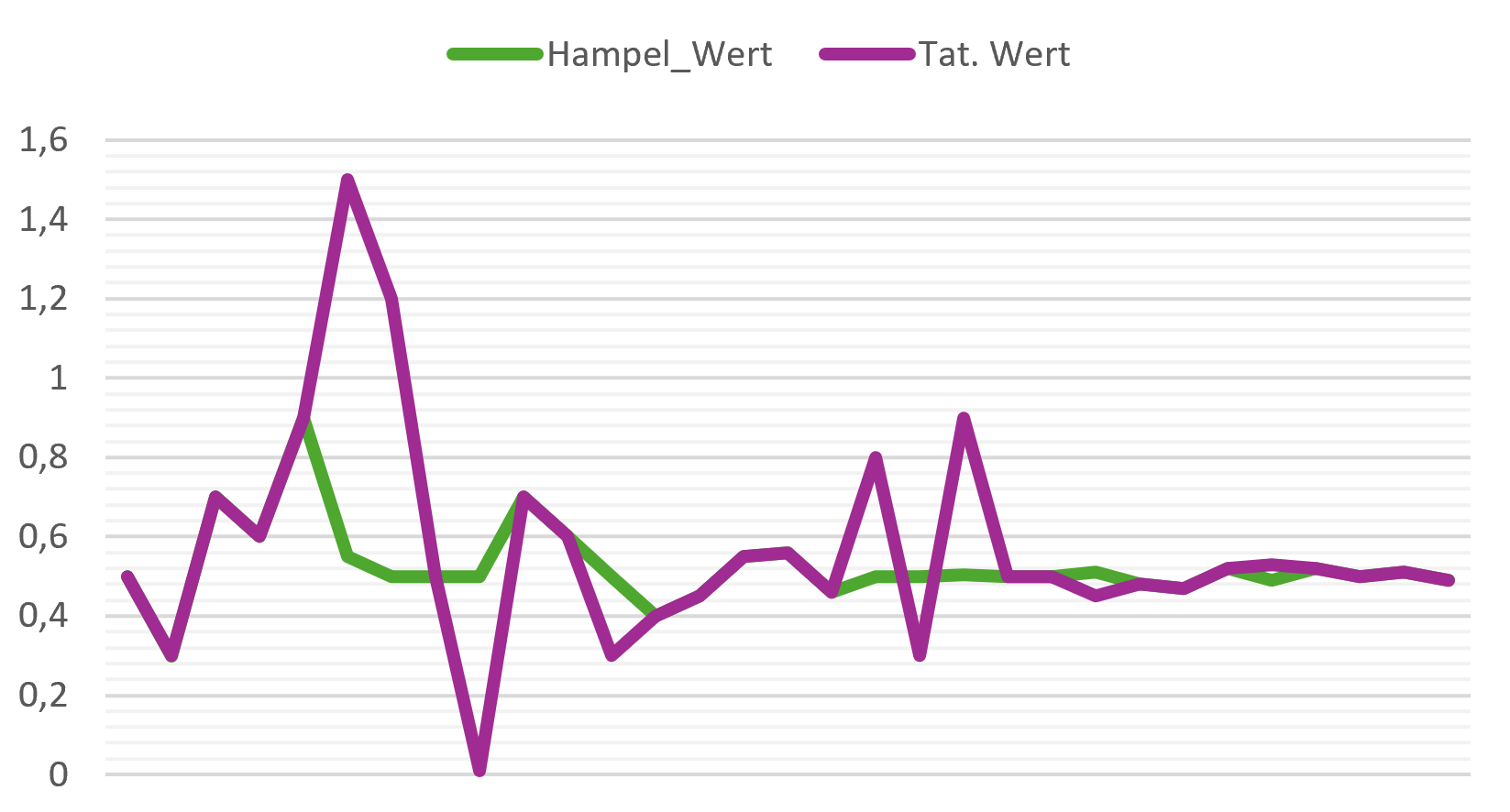

Die grüne Linie zeigt die bereinigte Kurve zur Sollzeit-Bestimmung. Ausreißer werden systematisch entfernt.

3. Stabilität über ein gleitendes Fenster prüfen

Um zu entscheiden, ob der Prozess stabil ist,

betrachten wir die Daten in gleitenden Fenstern:

- In jedem Fenster (z.B. 5–10 aufeinanderfolgende Messungen)

wird der Median berechnet. - Die Frage ist: Verändert sich dieser Median noch signifikant

von Fenster zu Fenster?

Solange der Median merklich schwankt, ist der Prozess noch nicht stabil

(z.B. weil sich Mitarbeitende einspielen, Abläufe sich einpendeln oder Rahmenbedingungen noch variieren).

Erst wenn die Veränderungen innerhalb einer definierten Toleranz bleiben (ε), gilt:

Der Prozess hat seinen stabilen Zustand erreicht.

Der Median pro Messung wird über ein Fenster von 5 Werten ermittelt; erst innerhalb des Toleranzbands gilt der Prozess als stabil.

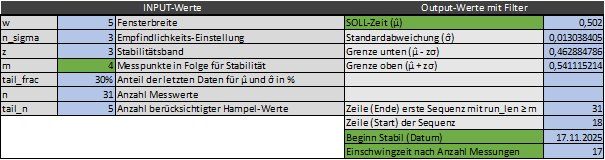

4. Soll-Zeit aus der stabilen Phase ableiten

Sobald die Stabilität nachgewiesen ist:

- wird die Soll-Zeit (Bedarfszeit) als Median der stabilen Phase bestimmt.

- Diese Zeit ist:

- robust (Ausreißer sind gefiltert),

- repräsentativ (nur stabile Daten gehen ein),

- auditierbar (das Vorgehen ist methodisch dokumentiert).

Auf Basis des Filters und Eingangsparameter ergibt sich die Einschwingzeit als Beginn des stabilen Zustands

5. Alles ist nachvollziehbar und prüfbar

Für jede Prozesszeit halten wir fest:

- Welche Messwerte wurden verwendet?

- Welche Werte wurden als Ausreißer verworfen – und warum?

- Ab welchem Zeitpunkt wurde der Prozess als stabil eingestuft?

- Welche Parameter wurden genutzt (Fenstergröße, Toleranzen etc.)?

Damit sind die Zeiten auditfest und können gegenüber Revision, Betriebsrat oder Fachbereichen transparent erläutert werden.

Vorteile

Warum dieser Ansatz überlegen ist

Keine willkürliche Wiederholungszahl mehr

Statt „Wir messen 50 Mal, weil man das so macht“ gilt:

- So viele Messungen wie nötig – so wenige wie möglich.

- Die Messdauer ergibt sich aus der tatsächlichen Prozessstabilität.

Hohe Datenqualität durch robuste Statistik

- Ausreißer werden nicht „wegdiskutiert“, sondern systematisch erkannt.

- Kurzfristige Störungen verzerren nicht die Soll-Zeit.

- Tagesform einzelner Mitarbeitender hat weniger Einfluss.

Auditierbarkeit & Standardisierung

- Das Vorgehen ist standardisiert und lässt sich auf unterschiedliche Prozesse und Standorte übertragen.

- Jede getroffene Entscheidung (Filter, Grenzen, Stabilität) ist nachvollziehbar dokumentiert.

- Ideal für Unternehmen, die in mehreren Filialen, Regionen oder Ländern arbeiten.

Direkter Nutzen für Planung & Steuerung

Stabile, valide Prozesszeiten sind die Basis für:

- realistische Personaleinsatzplanung

- Kapazitäts- und Kostenmodelle (Kosten pro Vorgang, Produkt oder Kunde)

- Benchmarking zwischen Filialen/Standorten

- Identifikation von Optimierungspotenzialen (z.B. hohe Rüstanteile, unnötige Wegezeiten)

Fazit

Der früheste stabile Zustand als neuer Goldstandard

Statt nur zu fragen

„Wie oft haben wir gemessen?“

sollten wir fragen:

„Ab wann war der Prozess stabil – und welche Daten sind dafür wirklich repräsentativ?“

Mit einem robusten, standardisierten Verfahren zur Ermittlung der frühesten stabilen Soll-Zeit gewinnen Sie:

- Zuverlässige Bedarfszeiten als Grundlage für Planung & Steuerung

- Transparenz und Auditierbarkeit gegenüber internen und externen Stakeholdern

- Effizienz, weil nur so lange gemessen wird, wie es fachlich sinnvoll ist

Lassen Sie uns über Ihre Situation sprechen

Ob Strategiewechsel, gewachsene Strukturen oder akute Prozessprobleme – ein externer Blick hilft, schneller Klarheit zu schaffen.